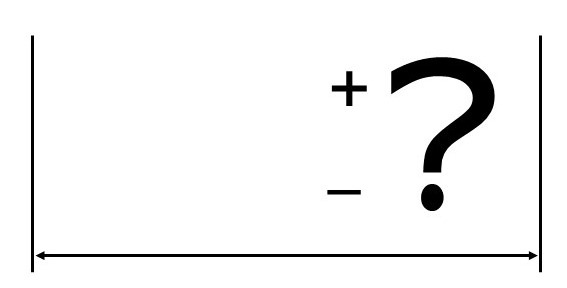

Vamos começar com a definição de tolerância dimensional, que nada mais é que a variação entre a dimensão máxima e a mínima de uma dimensão nominal, ou seja, a margem tolerável de desvios dentro dos quais a peça possa funcionar corretamente.

A tolerância é aplicada na execução de peças em série e possibilita a troca delas, o que quer dizer que, são utilizadas na conexão e montagem das peças. As tolerâncias podem ser representadas por afastamentos ou pela norma ISO adotada pela ABNT (Associação Brasileira de Normas Técnicas).

Quando pensamos no desenvolvimento de produtos, o conceito de tolerância é fundamental. A partir da comprovação da impossibilidade de se desenvolver projetos sem variações, uma vez que se trata de algo natural e ligado a cadeia produtiva, presente em todos os mecanismos físicos, a tolerância dimensional se refere, portanto, aos desvios considerados admissíveis. Ou seja, valores que podem ser controlados dentro de limites aceitáveis.

Ao definir esses desvios, buscamos uma relação entre economia e técnica. Isto é, tenta-se encontrar uma especificação para o produto que resulte em menor custo de fabricação, mas que não comprometa sua qualidade ou funcionalidade.

Esse processo não é simples, uma vez que é preciso ter uma visão panorâmica de todo o ciclo de desenvolvimento do produto, envolvendo diferentes áreas, competências e pessoas para que se chegue a uma especificação de tolerância que não prejudique o projeto.

Aqui no Brasil, muitos setores industriais ainda dependem de processos convencionais a sua produção, sem um nível de padronização à altura das exigências atuais do mercado. Isso faz com que a qualidade final do produto dependa, em grande parte, do nível de capacitação do pessoal envolvido no projeto, o que resulta em desvios relevantes na qualidade.

A adoção de práticas ultrapassadas e não alinhadas com a realidade atual, faz com que parte dos setores produtivos não reconheçam a importância da tolerância dimensional, com isso, não entendem a necessidade de melhores especificações.

Embora, como vimos, as variações ocorram naturalmente durante a fabricação, é importante mantê-las dentro de limites toleráveis. Caso contrário, esses desvios podem comprometer a função do produto e como resultado, pode haver um aumento significativo nos custos com retrabalhos e adequações na etapa de montagem, levando a desperdícios que causam perdas na produtividade. Assim, é preciso que se antecipe e se estabeleça limites aceitáveis para esses desvios durante todo o ciclo de vida do produto.